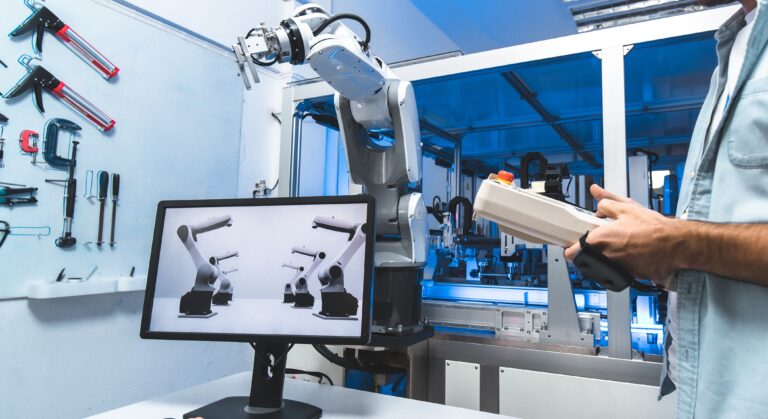

Los sistemas de automatización industrial son sistemas utilizados para controlar y monitorizar procesos, máquinas o dispositivos de manera informatizada que, por lo general, cumple funciones o tareas repetitivas. Su objetivo principal es operar de forma automática para así reducir y mejorar el trabajo humano en la industria.

Gracias a la automatización, podemos reemplazar las tareas repetitivas y mecánicas que realiza una persona y aquellas decisiones que se toman en los distintos procesos de producción. Esto se lleva a cabo gracias a maquinarias muy potentes y a controles lógicos de programación.

¿Alguna vez te has parado a pensar qué soluciones aportan los sistemas de automatización industrial a las organizaciones? En este artículo te contamos todos los beneficios.

Beneficios de la automatización en procesos industriales

Estos sistemas permiten automatizar fábricas y procesos industriales, por lo que la productividad puede aumentar hasta la producción continuada, 24 horas al día, siete días de la semana. Se reducen los tiempos de montaje y la producción final es mayor. Los sistemas de automatización industrial permiten eliminar el error humano y mejorar la calidad y homogeneidad de los productos que la organización ofrece. Además, a diferencia de lo que ocurre con las personas, el rendimiento no se ve reducido después de varias horas de trabajo continuo.

Los dispositivos y las máquinas trabajan a un ritmo constante y continuo. Los procesos productivos automatizados cuentan con mayor duración y estabilidad si son gestionados por sistemas automatizados. A esto, debemos sumarle la facilidad de añadir nuevas tareas. Mientras que implementar una nueva función en una cadena de producción tradicional nos llevaría horas de formación para el personal y posteriormente, un proceso de adaptación, en una cadena con un sistema automatizado es tan sencillo como reprogramar la máquina o el robot. Por ello, el cambio es más sencillo y permite una mayor flexibilidad en el proceso productivo.

Por otro lado, el almacenamiento de datos también mejora con la precisión que ofrecen los sistemas automatizados y permite tomar decisiones más acertadas y precisas.

Además, utilizar robots en las líneas de producción mejora la seguridad y evita ciertos accidentes laborales en los que se pueden ver implicados los trabajadores. Para mejorar la prevención de estos riesgos, se ha promovido desde distintos gobiernos la automatización y la robótica en las grandes fábricas.

Uno de los objetivos principales de los sistemas de automatización industrial es reducir costes. Aunque la inversión inicial es alta, automatizar las distintas tareas de las fábricas y líneas de producción tiene un gran beneficio con el paso del tiempo. Los trabajadores también cuentan con beneficios para ellos, desarrollan nuevas funciones y pueden dedicar sus horas a realizar tareas con alto valor añadido.

¿Qué tipos de sistemas de automatización industrial podemos utilizar?

Como hemos comentado anteriormente, la automatización elimina el trabajo manual de una cadena de producción, pero requiere de la supervisión y mantenimiento de las máquinas por parte de los operarios. Cuando una empresa implementa sistemas de estas características, permite que todo el proceso de producción se lleve a cabo de principio a fin, sin requerir asistencia humana.

Teniendo en cuenta las distintas funciones que se quieren desarrollar, se pueden utilizar los siguientes sistemas de automatización:

- Redes neuronales artificiales: se trata de un modelo computacional que simula las conexiones neuronales y adapta su estructura según la información. Se utiliza para clasificar relaciones e identificar patrones en conjunto. Sistemas de control, reconocimiento de patrones en sistemas, sistemas comerciales automatizados… son algunas de sus aplicaciones.

- Control lógico programable: son sistemas que funcionan en directo y controlan líneas de producción enteras. Los PLCs están diseñados para controlar múltiples señales de entrada y salida. Se utiliza para controlar la lógica del funcionamiento de máquinas, plantas y procesos industriales.

- Interfaz entre máquinas y humanos: estos sistemas dependen de la intervención humana para que funcionen, es el caso de los ordenadores o los cajeros automáticos.

- Sistemas de control distribuido: estos controles están descentralizados y se encuentran expandidos por el sistema, dependiendo de la parte que deban monitorizar. Pueden usarse en estaciones eléctricas, refinerías y petrolíferas…

- Sistema de control supervisor: se trata de una automatización que trabaja para traducir señales de sensores en datos comprensibles. Este sistema controla por completo las distintas plantas de producción.

En i-mas contamos con nuestro propio departamento de automatización y visión artificial que desarrolla proyectos para mejorar los procesos industriales de los clientes. Ofrecemos soluciones integrales para la automatización de los distintos procesos que se llevan a cabo. Trabajamos para lograr las mejores máquinas y tecnologías que permitan a nuestros clientes alcanzar sus objetivos y mejorar sus procesos.

¿Quieres conocer más? Descubre algunos de los proyectos en los que hemos trabajado en nuestra web.

¡Ponte en contacto con nosotros!